Рабочий процесс: инструкция

Материалы и инструменты, необходимые для работы:

- Болгарка.

- Рулетка.

- Угольник и мел.

- Шлифовальная машинка.

- Фрезерная машинка и набор фрез.

- Защитные составы и кисть.

- Длинная поверхность для работы.

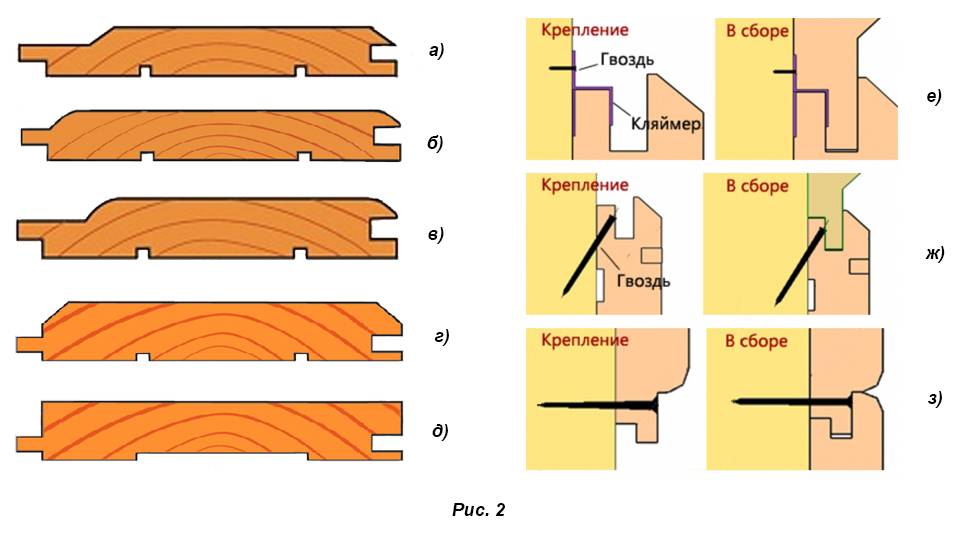

Виды профилей евровагонки.

Данный вид работ отличается поистине высокой скоростью и доступностью для любого желающего. К тому же производство евровагонки собственноручно дает возможность регулировать качественные характеристики по своему желанию.

Фрезы для производства евровагонки “Блок-хаус” .

В самом начале нужно правильно выбрать обрезную доску. Желательно подбирать материал с тангенциальным распилом (вдоль колец), хоть он и дороже немного, но данный материал прослужит в несколько раз дольше. Длина приобретаемой обрезной доски произвольная, но не меньше высоты помещения, а толщина минимум 10 мм, ширина 350 мм. Желательно по возможности отсутствие сучков, т.к. это немного усложнит рабочий процесс, но в небольшом количестве они даже на пользу пойдут, т.к. с ними дизайн интереснее. Такие характеристики позволят добиться идеального внешнего вида, а вместе с этим и высокого качества.

В самом начале материал шлифуется при помощи шлифмашинки (продолговатая либо круглая) или привычного инструмента со специальной насадкой (дрель или болгарка). Наждачная бумага подбирается строго «нулевка», чтобы в итоге поверхность была идеальной

Осуществляется шлифовка со всех сторон, но на углы внимание обращать не нужно, ибо они в будущем все будут осторожно стесаны. На этом обрезная доска окончательно подготовлена к основному процессу обработки

Так как в домашних условиях мало у кого есть возможность организовать конвейер, да еще и для евровагонки, то придется воспользоваться 1-2 рабочими столами, установленными вряд. Для фиксации можно использовать любые подручные материалы, либо еще одного человека, который будет руками держать доску. Рабочий инструмент – фрезеровочная машинка и 2 насадки для противоположных сторон. Насадки для евровагонки обладают специфическим строением, благодаря которому пропилы выходят идеально.

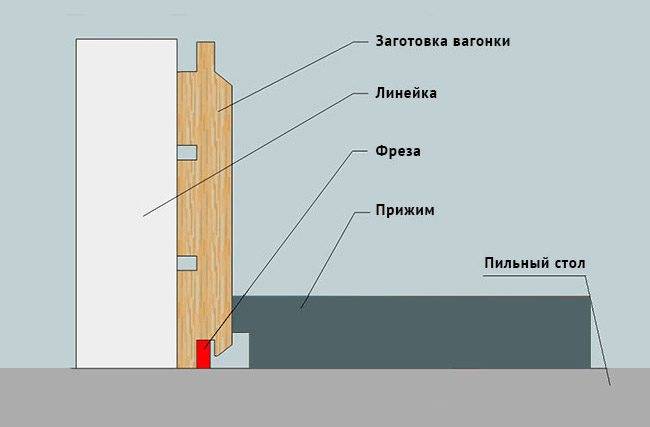

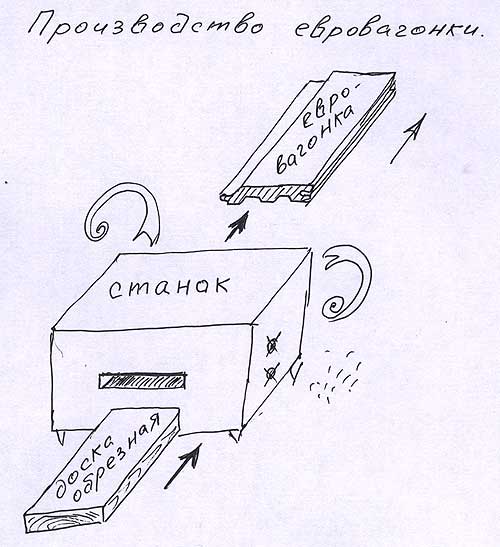

Принцип изготовления евровагонки на станке.

Изначально делается более глубокий пропил, т.к. это единственное место, где может случиться конфуз. Средняя глубина пропила 0,9-1,1 см, тогда как с обратной стороны пропил делается таким образом, дабы оставить «зуб» в 1,1-1,3 см. Таким образом, получается конструкция, которая прекрасно взаимно фиксируется, к тому же остается дополнительный небольшой паз, являющийся декоративным элементом разбавки.

После того как с 2-х сторон закончена обработка, не нужно никак дополнительно шлифовать полученный результат, т.к. специфика данных фрез в том, что они тут же приводят поверхность в нужное состояние. Единственный нюанс – это необходимость их затачивать время от времени, но одной заточки обычно хватает на 2 среднестатистические квартиры.

В довершение дерево обрабатывается специальными составами против термитов и загнивания, дабы во время эксплуатации не возникали нежданные затруднения.

Изготовление евровагонки на фрезерном станке

Это более сложные работы, понадобится солидный опыт работы с деревообрабатывающими станками. Мы расскажем о технологии, а размеры вагонки и профили лицевых поверхностей подбирайте самостоятельно с учетом наличия инструментов и личных предпочтений.

Конструкция станка достаточно сложная. В обязательном порядке к такому оборудованию должна быть приложена полноценная инструкция

Мы видим пример самодельного станка для изготовления вагонки, его составляющие и детали

Мы видим ещё один пример самодельного станка для производства вагонки в домашних условиях

Чем отличается евровагонка от обычной?

- Соединение шип/паз более глубокое. За счет этого исключаются риски просвечивания швов во время значительного уменьшения ширины досок, упрощается монтаж обшивки. В глубокий паз проще вставлять метизы для крепления.

- Обратная сторона имеет одну или две прорези – поверхности стен могут дышать, уменьшаются статические усилия во время изменения линейных размеров вагонки. Именно в результате сильных статических усилий обшивка дома может коробиться.

Фото — евровагонка категории В

За исходные данные принимаем, что доски нужных размеров уже подготовлены, материал отсортирован и сложен в надлежащем месте.

Шаг 1. Установите на станок фрезу для проделывания паза и боковой декоративной фаски, отрегулируйте глубину. Для этого освободите линейку, приставьте торец доски к ножу и, подвигая линейку ближе или дальше, найдите нужное положение. С большим усилием закрепите фрезерную головку и линейку.

Фрезы, используемые при изготовлении пиломатериала

Для того чтобы правильно выставить все ножи на головке, нужно на пробу прострогать отрезок доски. Далее опять приставьте ее к фрезе и, медленно вращая головку в обратную сторону, проверяйте, все ли ножи работают. Узнать это можно по звуку, если все нормально, то количество незначительных касаний о доску должно отвечать числу фрез. К примеру, если головка имеет четыре ножа, а вы почувствовали только три касания, то это значит, что один нож не работает. Найдите, какой именно, отрегулируйте его положение. Делать это довольно сложно, понадобится несколько попыток. Следите, чтобы распорные клинья ножей были сильно прижаты к головке.

Ножи

Несколько различных ножей-насадок на самодельный станок для изготовления вагонки позволят создавать различные изделия из дерева

Шаг 2. Закрепите верхние и боковые прижимные упоры, установите нужное расстояние. Такие упоры намного облегчают процесс фрезеровки, улучшают качество и повышают безопасность труда. Пропустите с одной стороны все доски.

Шаг 3. Поменяйте фрезу на новую, она должна вырезать паз и снимать декоративную фаску. Прижимы повторно регулировать не нужно, ширина всех досок одинакова и во время первого прохода не изменялась.

Шаг 4. Снимите фрезу для боковых поверхностей, освободите линейку и прижимы. Установите фрезу для проделывания углублений с внутренней стороны вагонки. Размеры и количество канавок значения не имеют, подбирайте их по своему усмотрению.

Изготовление евровагонки на фрезерном станке

Как из обрезной доски сделать вагонку

Мастер-класс от ютуб-канала «Самоделкин«.

Выбор обрезной доски

В домашней мастерской изготовить вагонку можно не из каждой обрезной доски. Для этого, как правило, используют 1 или 2 сорт пиломатериалов размерами 100х25х6000 мм. Это стандартный размер доски, который востребован на всех этапах строительства дома.

Есть определённые

требования к обрезной доске для вагонки. У пиломатериала должна быть

естественная влажность, но не более 16%. На досках не должно быть механических

повреждений, признаков гнили или червоточин.

Обзольная доска для вагонки

Обзольная доска для вагонки

Породу дерева для

вагонки подбирают в зависимости от того, что будет обшиваться: наружная часть

дома, внутренние помещения, баня. Для самодельной вагонки обычно используют

недорогие породы древесины, которые часто встречаются в торговой сети:

- сосна — ярко выраженная текстура, высокая прочность, хорошие теплоизоляционные свойства;

- ель — светлая текстура, большое количество сучков, лёгкая обработка, не коробится, невлагостойкая;

- ольха — в текстуре много оттенков, высокая влагостойкость и теплоизоляция;

- липа — красивая текстура, лёгкая обработка, устойчивость к перепадам температуры.

Изготовление вагонки фрезером

Прежде всего, обрезную

доску, обработанную на фуговальном станке, остругивают рейсмусом. С его помощью

формируют геометрические размеры будущей вагонки.

Обработка доски на рейсмусовом станке

Обрезную доску можно

обработать и другим способом. Например, достаточно пройтись рубанком, а затем

зашкурить поверхность.

Перед фрезеровкой у

заготовок строгают рёбра, и острым ножом снимают обзол.

Снятие обзола

Так как после рейсмуса

поверхность у досок шершавая, то их приходится шкурить.

Вид досок перед фрезеровкой

Для фрезеровки

используют ручной фрезер мощностью 2100 Вт.

Ручной фрезер

Фрезеровку профиля выполняют

комбинированными фрезами, входящими в набор из двух фрез. Если пользоваться

отдельными фрезами, то работа займёт намного больше времени.

Профили фрезеровки

Набор фрез подходит для обработки древесины всех пород. В

наборе одна фреза большого диаметра, которая формирует стыковочный шип, а также

кант на фасадной части заготовки. Фреза меньшего диаметра формирует стыковочный

паз и кант на другой стороне доски.

Комплект фрез

Фрезу для стыковочного

шипа зажимают в шпинделе фрезера и выбирают глубину фрезеровки.

Установка фрезы на фрезер

Устанавливают параллельный упор, входящий в комплект

фрезера.

Собранный фрезер

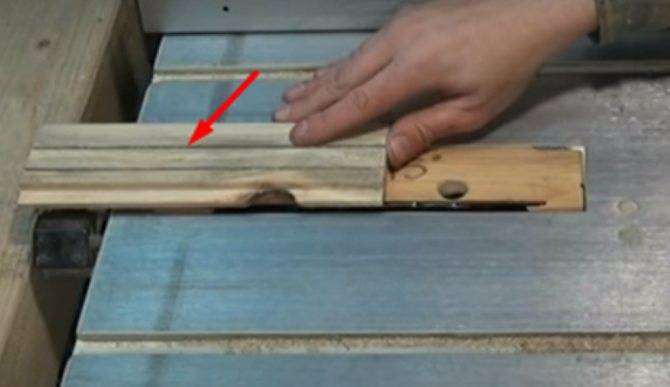

Чтобы облегчить обработку обрезного материала, доски

укладывают на стойки обзолом вниз. Специальная рейка держит доску и не даёт ей

смещаться при фрезеровке.

Удержание доски на стойках

Первый пропил делают

фрезой стыковочный шип. Этой фрезой поочерёдно обрабатывают все доски. Обратная и лицевая сторона

обработанных досок имеет разный вид.

Обратная сторона обработанной доски

Лицевая сторона обработанной доски

На фрезере меняют фрезу

на стыковочный паз, и делают пропилы на одной доске, имеющей стыковочный шип.

Пропиленный паз вагонки

Проверяют правильность выбора высоты установки фрезы

стыковочный паз по наличию щели между двумя состыкованными вагонками.

Если фреза установлена

неправильно, то после стыковки будет щель. Достаточно утопить фрезу, и щель пропадёт.

Щель в досках после стыковки

После корректирования высоты установки фрезы стыковочный паз

фрезеруют все оставшиеся доски с шипами.

Качество вагонки, изготовленной фрезером, оценивают по

собранному щиту.

Лицевая часть щита из вагонки

Вид щита со стороны обзола

Перед монтажом вагонку

хранят в помещении. Если оставить материал на улице, то его поведёт, и рейки будут

непригодными для обшивки.

Вагонка, изготовленная фрезером, отличается надёжным замком.

Вид замка

Такой материал применяют для обшивки не только внутри

помещения, но и для обшивки наружных частей дома.

Обшивка внутри помещения

Обшивка наружной части дома

Видео мастер-класса:

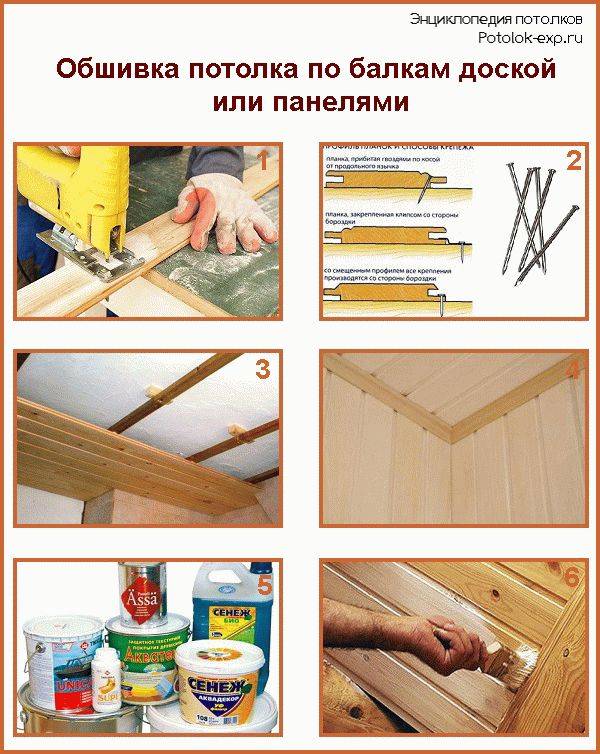

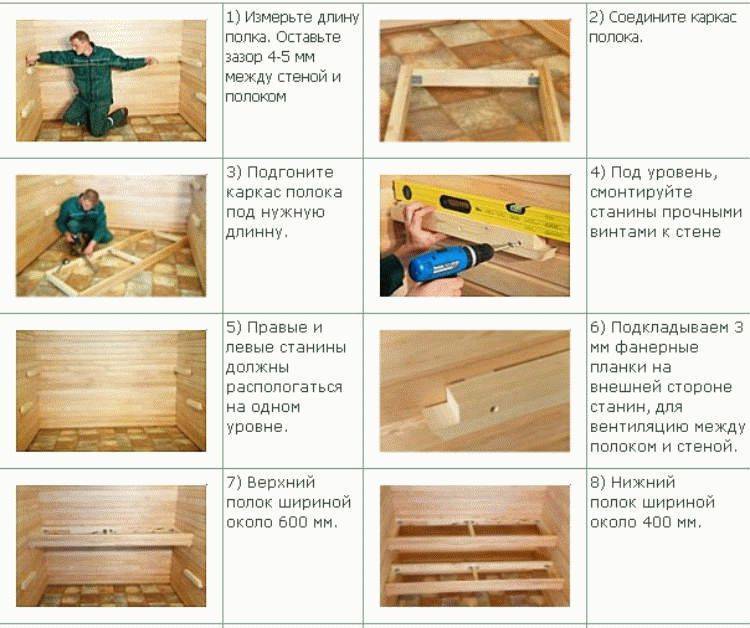

Как проводить монтаж

Весь процесс мы разобьем на 3 части:

- Подготовительные работы.

- Сооружение каркаса.

- Крепление вагонки к стене или потолку.

Помните, что важно не только соблюдение технологии, но и использование качественных материалов и инструмента. Гвозди также имеют отличия. Гвозди также имеют отличия

Гвозди также имеют отличия

Этап 1 – подготовка

Для начала вам стоит запастись всем необходимым, перечень указан в таблице.

| Материал | Рекомендации по выбору |

| Вагонка | Используйте материал с влажностью не более 14%, иначе после крепления вы рискуете обнаружить деформированные элементы |

| Брусок | Из него будет создаваться каркас, чаще всего используется вариант сечением 30х30 или 40х20 мм. Материал также должен быть сухим |

| Гвозди | Разберемся, какими гвоздями прибивать вагонку. Для работы будет использоваться финишный вариант с уменьшенной шляпкой, длина должна быть не менее 30 мм, если отделочный материал толстый, то и все 40 мм. Отлично подходят оцинкованные гвозди, они и коррозии противостоят хорошо, а цена ниже, чем у других вариантов |

Финишные гвозди – лучшее решение при креплении вагонки

Технология прибивания вагонки своими руками предполагает наличие определенного набора инструмента:

Для крепления будет использоваться обычный молоток. Использовать нужно небольшие варианты весом от 300 до 500 граммов;

Молоток есть почти в каждом доме

Чтобы не повреждать вагонку молотком, необходимо использовать специальное приспособление – добойник. С его помощью можно забивать гвозди, не ударяя по дереву;

Самодельный добойник делается за несколько минут

- Резка материала производится с помощью ножовки с мелким размером зуба;

- Крепление каркаса может производиться двумя способами. Для бетонных и кирпичных стен необходим перфоратор и дюбеля. Для деревянных поверхностей – саморезы и шуруповерт.

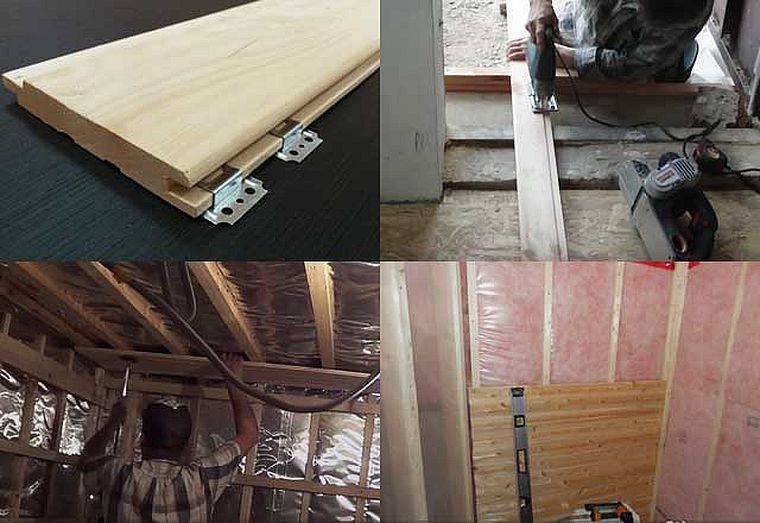

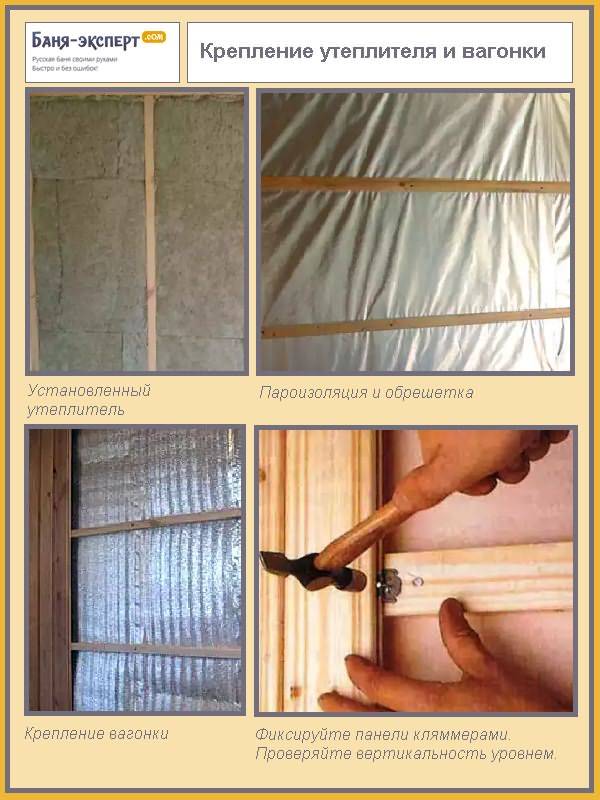

Этап 2 – сооружение каркаса

Прежде чем прибивать вагонку, необходимо соорудить прочное основание:

Для начала вам нужно проверить основание уровнем, чтобы выяснить, насколько кривые у вас стены. Далее производится разметка линий расположения брусков. Помните простое правило – если вагонка будет крепиться вертикально, то каркас располагается горизонтально и наоборот;

Проще всего заранее набросать схему конструкции, чтобы четко представлять, как она должна выглядеть

По линиям крепится брусок, если стены ровные, то можно фиксировать его прямо к стене, а если есть неровности, то лучше закрепить подвесы через каждые 50 см. Затем подвесы загибаются, ставится брусок, выравнивается по уровню и фиксируется в нужном положении. См. также статью отделка кухни вагонкой.

С помощью подвесов выставить каркас ровно не составит труда

Этап 3 – крепление отделки

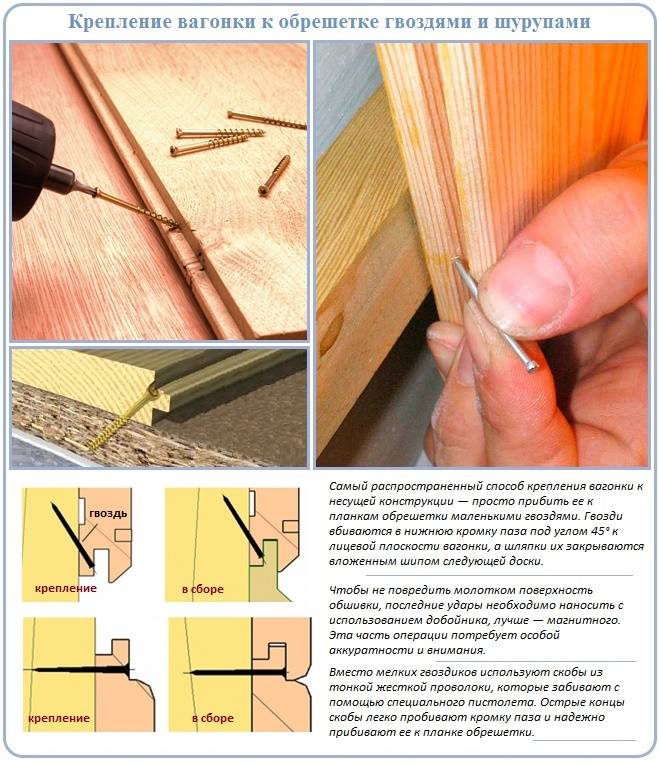

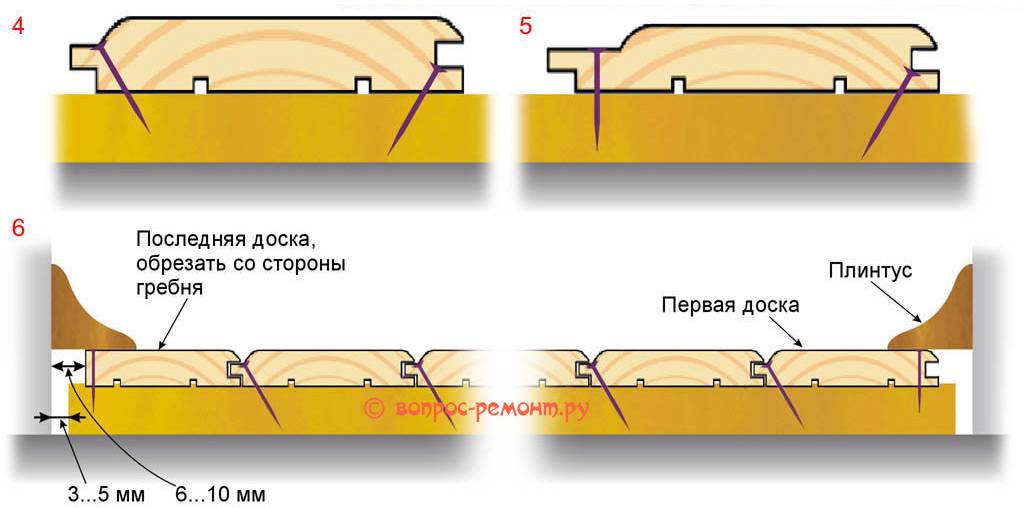

Мы пришли к главному этапу и рассмотрим, как правильно прибить вагонку. Инструкция состоит из следующих действий:

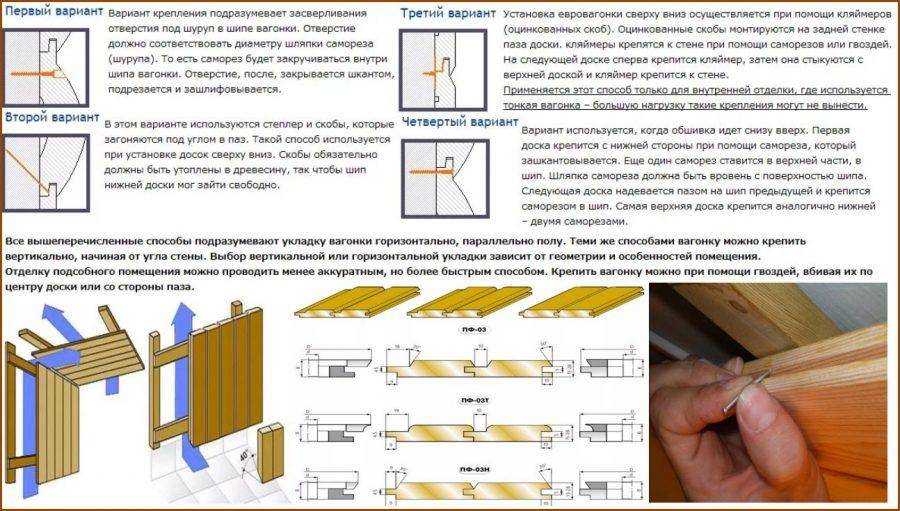

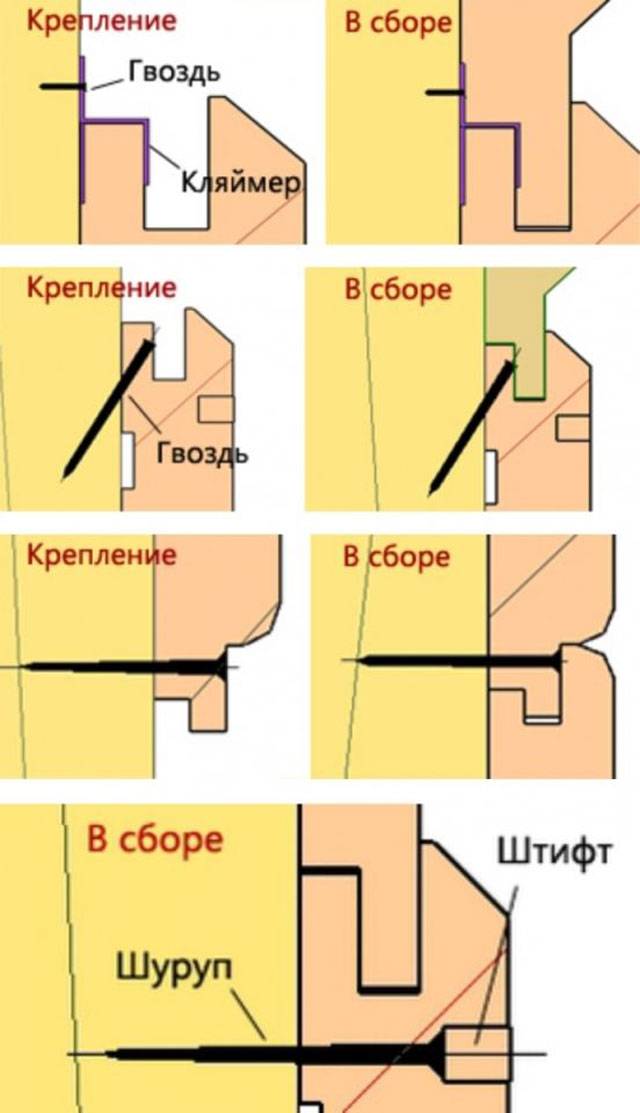

Для начала разберемся, как прибивать вагонку гвоздями вертикально. Первый элемент ставится шипом в угол и закрепляется гвоздями через паз, они располагаются под углом 45 градусов, чтобы не мешать стыковке следующего элемента.

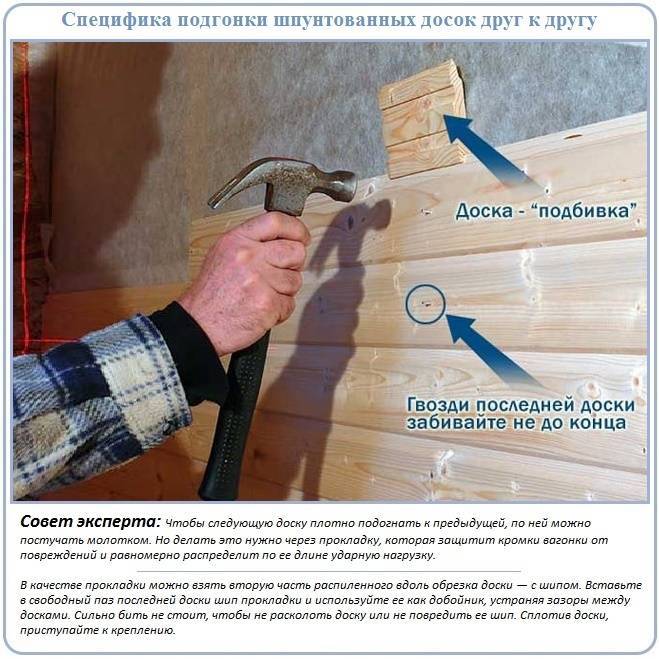

Загоняем гвоздь несильными ударами молотка

Работа продолжается просто: шип следующего элемента вставляется в паз предыдущего, после чего через деревянный брусок элемент можно подбить поплотнее и закрепить.

Следующая планка прибивается аналогично

Теперь рассмотрим, как прибивать гвоздями вагонку при горизонтальном расположении. Тут самое главное – правильное расположение, паз всегда должен смотреть вниз, а шип вверх, тогда в выемках не будет скапливаться влага. Работа ведется сверху-вниз, так как нужно забивать гвозди в паз.

Горизонтальная отделка смотрится отлично

Если мы прибиваем вагонку через верх, то работа будет немного отличаться. В панели заранее забиваются гвозди так, чтобы они не выглядывали с обратной стороны. После этого элемент ставится на место, подбивается через кусок вагонки, и только после этого гвоздики через добойник забиваются вровень с поверхностью отделки.

Гвозди добиваются после уплотнения стыков Этот вариант тоже можно использовать

Надеюсь, вы разобрались, чем прибить вагонку и как это сделать правильно. Чтобы было еще понятнее, ниже показана схема, на которой показано правильное положение гвоздя, когда он и держит надежно, и стыковке следующего элемента не мешает.

Вот так выглядит технология крепления

И еще один вариант, как прибивать евровагонку. В ней, как известно, очень широкий шип, поэтому можно фиксировать элементы прямо через него. Место крепления закрывается следующей панелью, и все выглядит отлично.

Евровагонку можно крепить и так

Основные разновидности вагонки

Перед закупкой вагонки, необходимо узнать его основные виды, цена которых может иметь существенное различие. Также различаются и такие факторы как эксплуатационный срок, дизайн, использование определённых материалов для обработки.

Разновидности вагонки:

Деревянная. Наиболее популярна среди вагонки, так как изготавливается из настоящих пород деревьев (сосна, ель, кедр) и является экологически чистым материалом. После укладки, деревянную вагонку можно вскрыть лаком, мастикой или марилкой, нанести слой краски или оставить в первозданном виде. Обладает достаточно привлекательным, природным дизайном.

Пример деревянной вагонки

Древестоволокнистая или МДФ. Структура МДФ-вагонки представляет собой опилки, которые проходят пресс при большой температуре. По стоимости отличается от деревянной, очень негативно реагирует на воду. Среди специалистов бытует мнение, что данная разновидность вагонки постепенно выделяет формальдегид, крайне вредный для человеческого организма.

МДФ-вагонка

Пластиковая. Как можно без труда догадаться, пластиковая вагонка относится к самой дешёвой разновидности данного материала. При изготовлении данного изделия используют качественный и экологически чистый пластик. Основные преимущества: низкая ценовая политика, удобство при монтаже, лёгкий вес и длительный эксплуатационный срок. К сожалению, пластиковая вагонка крайне невосприимчива к температурным перепадам и требует особого крепления.

Пластиковая вагонка

Алюминиевая. Если необходим долговечный и качественный материал по доступной цене для внешней отделки стен, то следует приобретать именно алюминиевую вагонку. Производители данной разновидности материала уверенно заявляют, что такое изделие способно прослужить не менее 50 лет. При этом алюминий является лёгким металлом и не создаёт дополнительной нагрузки на здание.

Алюминиевая полоса вагонки

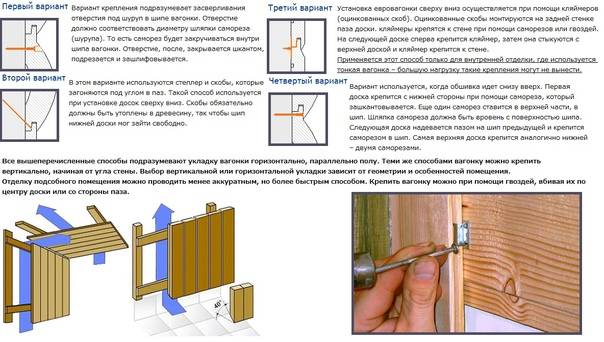

Процесс монтажа

Невидимые зажимы для панелей евровагонки называются кляймерами. Их не видно с наружной стороны, они не создают препятствий для естественной растяжки или усадке отдельных панелей и при этом не дают им расколоться. Материал, из которого изготавливаются кляймеры – оцинкованная сталь, сохраняющая устойчивость к коррозии достаточно долгий период. Продаются такие зажимы, как правило, в комплекте до 200 штук. Помимо них в набор входят саморезы и оцинкованные гвозди.

Первая панель крепится с особой тщательностью, затем зажим заводят в пазовую полость панели и прикручивают либо аккуратно прибивают к рейке молотком. Таким образом, панель шипом входит в зажатую пазовую полость, накрывая каждую деталь крепежа. Последнюю из досок обрезают в соответствии с размерами стены.

Хозяин дома может выполнить монтаж евровагонки в нескольких направлениях различными способами:

- по горизонтали;

- по вертикали;

- по диагонали;

- смешанным способом;

- декоративным способом.

Определиться с порядком укладки следует до того как крепить евровагонку к стене или потолку, распланировав расположение досок.

Если евровагонку решено расположить горизонтально, панели необходимо располагать шипом вверх, чтобы в полостях не скапливался конденсат.

Кратко об облицовке

Выбрав материал для отделки потолка, вагонку, необходимо определиться также и с тем, из какого материала будет ваше покрытие. Это может быть как МДФ, пластик и, конечно же, панели из древесины. Но при выборе такого покрытия и при качественном монтаже на финише вы получите совершенно ровную поверхность. К тому же выбор расположения профиля поспособствует различному визуальному восприятию параметров помещения. Смонтировать потолок панелями под силу любому владельцу ремонтируемого помещения, который с работой и инструментом на «ты».

Итак, внимательно ознакомившись с инструкцией и приобретя требуемый материал и инструмент, приступаем к монтажу.

Для возведения всей конструкции нам потребуется каркас (но можно обойтись и без него). Устанавливая обрешетку, мы исправим неровности и изъяны нашего основного потолка, а также продлим сроки эксплуатации. Именно на каркасе будут впоследствии установлены ваши светильники, вагонка и элементы декора.

Панели профиля монтируются перпендикулярно рейкам каркаса. Направление вагонки определяется с учетом требования дизайнерского решения. Помещение будет визуально удлиняться в направлении укладки полос.

Также каркас может быть выполнен и из металлического профиля, который зачастую используют для монтажа гипсокартона.

Как и для какого помещения выбрать материал, можно понять, определившись с тем, где будет установлена конструкция, и каковы условия эксплуатации. Для помещений с повышенной влажностью предпочтительнее использовать каркас из оцинкованного металла и вагонку из пластика, на кухне будет гармонично смотреться вагонка из дерева или МДФ, но все также с каркасом из металла.

В жилых комнатах превосходно подойдет брусок из массива в сочетании с любым выбранным вами материалом. На деревянную обрешетку монтаж панелей производится значительно проще, связано это с тем, что в дерево легче входят гвозди и саморезы.

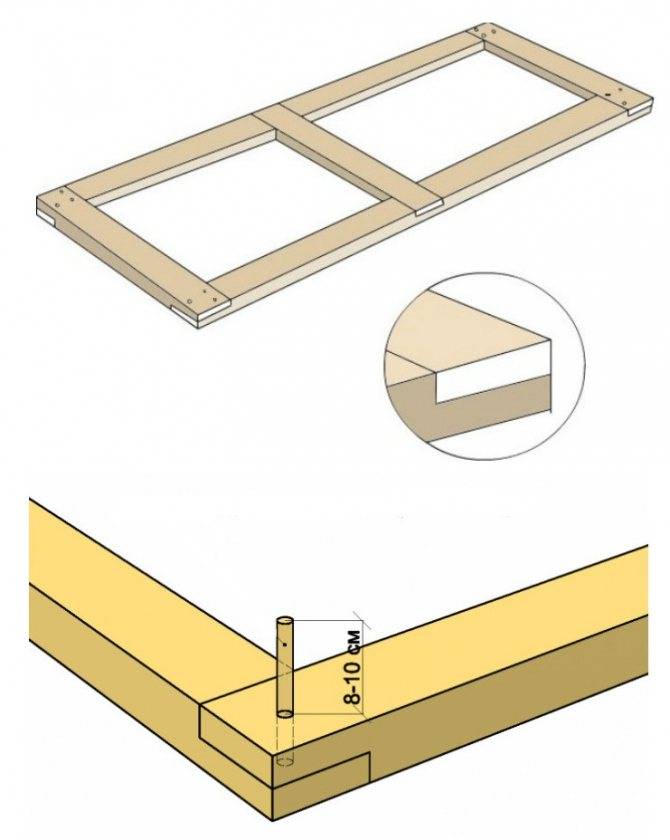

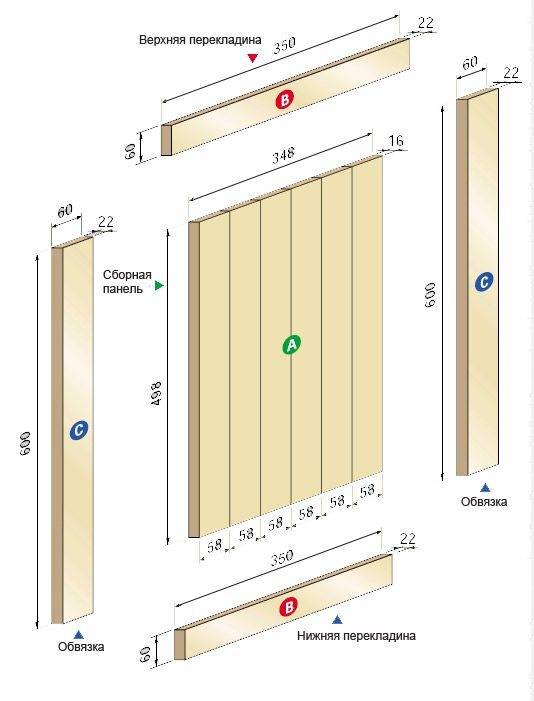

Входная или межкомнатная дверь

Изготовление обычной двери не многим отличается от производства двери для шкафа. Но имеет некоторые нюансы. Многие хозяева домов задаются вопросом, как сделать дверь из вагонки своими руками. И в дальнейшем мы постараемся ответить на этот вопрос.

Предварительные работы

Перед тем как приобретать материал, тщательно и крайне внимательно снимите размеры вашего дверного проема. Как правило, стандартная дверь имеет в высоту 2000 мм, ширина же ее составляет порядка 900 мм. Для осуществления замеров подойдет обыкновенная рулетка.

В полотне допускается установка окошка, что добавит солнечного света. Рама, как правило, не меняется, ее можно взять за основу. Но это, конечно, при условии, что она действительно сохранила все свои качества. Если раму все-таки необходимо менять, то вам потребуются бруски с сечением 100х100 мм. Самого простого набора инструментов для изготовления рамы, а также дверей из вагонки, будет вполне достаточно. После окончания монтажа рамы требуется произвести замеры и приступать к работе.

После этого определяемся с материалом, из которого будет сделана ваша дверь. Использование для этого досок наиболее конструктивно, а главное – дешевле, чем фанера. Наиболее подходящий профиль с толщиной не более 30-25 мм. Вагонка будет использована и в центральной части, что положительно отразится на внешнем виде и качестве двери. Именно такая конструкция отвечает всем технологическим и современным требованиям.

Порядок монтажа

После того, как вы установили коробку или удостоверились в пригодности той, что стоит, можно приступать к дальнейшей работе. Если полотно будет размерами 180х80 см, то порядок работы будет выглядеть следующим образом.

Естественно, проверяем наличие всех необходимых инструментов и складываем их в шаговой доступности. Может потребоваться верстак, но можно и без него, используя в этих целях пару стульев или лавку.

В первую очередь отрезаем два бруска длиной 1800 мм, так как именно такой размер будет у нашего полотна. Для этого можно использовать как обыкновенную ножовку, так и электролобзик. После нам потребуется дрель и фреза, с ее помощью делаем пазы с торца полотна, глубиной 50 мм и шириной 10 мм. Они будут являться боковой частью двери из вагонки.

После этого снова берем в руки ножовку или лобзик и нарезаем три бруска размерами 700 мм, после чего отступаем от края нарезанных досок где-то на 50 мм и стачиваем эти места глубиной в 10 мм. Делается это в трех местах. Один брусок вставляем в вертикальные сегменты конструкции и получаем изделие в виде буквы П.

После всего этого приступаем непосредственно к крою самой вагонки, используя пилу или электролобзик, причем последний с этой работой справится качественнее. Панели кроим длиной в 700 мм, при приблизительной толщине бруска в 40 мм, это позволит рассчитать необходимое количество материала для нашего полотна высотой в 1800 мм.

Панели, конечно, рекомендуется приобретать с небольшим запасом. Вставляя каждую последующую панель в паз предыдущей, и закрепляя каждую из них гвоздями, вы понимаете, как сделать дверь из вагонки своими руками, так как пока вы не сделаете работу своими руками, никакая инструкция не даст четкого понимания.

Для крепежа лучше использовать не длинные гвозди, но допускается использование и саморезов, для этого потребуется шуруповерт. Заключительная панель перед установкой должна быть предварительно подготовлена. В результате у нас получится мощная дверь из вагонки, которая будет служить вам не один год.

Осталось только установить полотно на раму. Чтобы это сделать, необходимо на изделии закрепить петли, которые могут быть как разъемными, так и универсальными. После чего, основываясь на вкусовых предпочтениях, подбирается ручка для установки ее на вашу дверь из вагонки. После того, как вся фурнитура установлена на ваше дверное полотно, можно приступать к навешиванию ее на петли рамы, которые также были предварительно смонтированы.

Можно, конечно, комбинировать материал для изготовления и, например, сделать дверь с добавлением фанеры, но это не совсем целесообразно, так как конструкция становится значительно тяжелее и цена резко подскакивает.

Дверь из вагонки, сделанная своими руками, радует больше, чем фото других подобных изделий. Ведь это вы делали для себя и в этом изделии есть ваш труд, а если вы не побоитесь и используете различные комбинации пород древесины и нестандартную раскладку панелей, это позволит сделать вам свою дверь и совершенно уникальной.

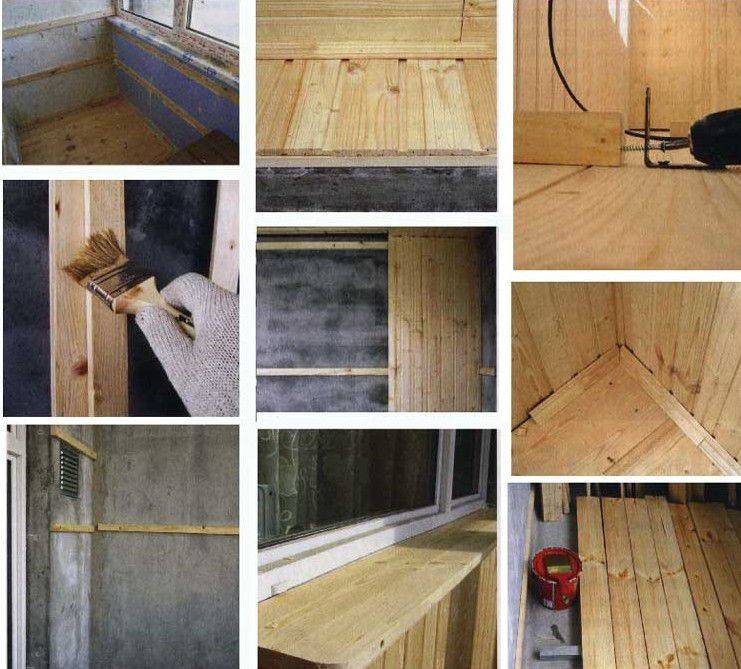

4 шаг – Подготовка вагонки к монтажу

Первичная подготовка сводится к выполнению работ в двух

направлениях:

Первичная обработка вагонки включает в себя шлифовку (для

обычной доски), сортировку ламелей по цвету, проверку на наличие дефектов. А

также обработку грунтовкой, антисептиком (защищает от гниения, биологической

активности) и антипиреном (создает на поверхности древесины микропленку,

которая препятствует горению). Если вагонка хвойной породы и сильно смолит,

нужно провести обессмоливание.

Как убрать смолу с вагонки?

Для удаления смолистых выделений нужно нанести на ламель

раствор ацетона, а затем протереть поверхность. При наличии дефектов, выпавших

сучков, выбоин, трещин, нужно обработать ламель замазкой.

Подготовительные работы проводятся до начала монтажа

вагонки, т.к. необходимо обработать все поверхности ламелей, включая те,

которые будут находится с изнаночной стороны. А также пазы и гребни, доступ к

которым будет просто невозможен после установки.

Примечание: вагонка должна «набрать» температуру того

помещения, где будут проводиться отделка. Для этого ее нужно поместить в

комнату заранее. На вагонку для наружных работ это правило не распространяется.

Обработка поверхности означает осмотр стены/потолка на

предмет наличия трещин, грибка, других повреждение, удаление всех дефектов, а

также демонтаж розеток и выключателей. Стеновую поверхность следует обработать

защитными составами.

Виды фрез по дереву

В большинстве случаев, понадобятся не все фрезы, а только пазовые. Но для нанесения декоративных насечек могут пригодиться и другие. При покупке фрезы по дереву для изготовления вагонки нужно учитывать диаметр хвостовика. Для этого следует узнать, какими цангами укомплектован имеющийся ручной фрезер или станок. Чаще всего встречаются фрезы с диаметрами хвостовиков: 6,8 и 12 мм.

Дюймовые фрезы и обычные (с хвостовиками, измеряемыми в мм.) не являются взаимозаменяемыми. То есть, их нельзя вставлять в «миллиметровую» цангу, хотя кажется, что разница составляет всего лишь десятые доли миллиметра.

По конструкционным особенностям фрезы бывают:

- Монолитные – режущие кромки и хвостовик являются единым целым. Это самый дешевый и распространенный вид. Когда рабочие кромки тупятся, фрезы выкидывают.

- Со сменными режущими кромками, двусторонние ножи снимаются, их можно переворачивать другой стороной.

- Сборные – режущие элементы приварены (припаяны) к основному стержню.

- Для мягких пород древесины используют быстрорежущие сплавы, обозначаются буквами HM.

- Если обрабатываемая поверхность твердая, то используют твердосплавные виды сталей – HSS.

- Пазовые прямые фрезы – с их помощью можно получить прямоугольный паз, рабочая часть самой фрезы имеет вид цилиндра с режущими нижними кромками.

- Пазовые галтельные – похожи на пазовые прямые с закругленной рабочей кромкой, в результате форма паза получается в виде буквы «U».

- Пазовые галтельные V-образные – инструмент применяют для получения различных V-образных пазов, они отличаются по размеру паза и величине углов.

- Пазовые конструкционные – после фрезерования, паз имеет форму буквы «Т», перевернутую вверх ногами. Или «ласточкин хвост», – паз в виде равнобедренной трапеции, которая сужается к верху.

- Пазовые фасонные – нужны для создания фигурной резьбы, работы с кромками, паз напоминает воронку и другие симметричные элементы.

- Кромочные – отличаются тем, что предназначены для обработки торцов и кромок, часто в конструкции присутствует подшипник для работы по шаблону.

- Кромочные прямые – нужны для получения прямого угла между верхней плоскостью заготовки и торцевой части.

- Кромочные калевочные – для получения полукруглой кромки в виде волны, причем разной формы (в зависимости от того, какая часть режущей плоскости используется), в двойных фрезах может присутствовать регулировка зазоров между лезвиями фрезы.

- Кромочные фальцевые – позволяют выбрать прямоугольный паз, четверть на ровной либо криволинейной заготовке. Глубина обработки регулируется при помощи положения фрезера или диаметром упорного подшипника.

- Кромочные конусные – нужны для создания разного рода декоративных фасок, для работы с кромками перед их стыковкой с другими изделиями, и так далее.

- Кромочные галтельные – с их помощью получают полукруглые пазы, Для того, чтобы во время работы не было перекосов, в конструкции инструмента предусмотрено 2 подшипника.

- Кромочные фигурные (мультипрофильные) – для создания сложно-профильных боковых кромок, длина таких фрез больше, чем у обычных, для нормальной работы требуется мощный фрезер.

- Кромочные полустержневые – нужны для получения полукруглого выступа на торце.

- Комбинированные фрезы используются для создания шиповых соединений нескольких досок, как для угловых, так и для щитовых конструкций.

Более всего для работы понадобятся пазо-шиповые фрезы для вагонки. Именно при помощи этого инструмента создается система паз-шип, для соединения панелей во время сборки. Они идут в комплекте по две штуки. И для работы уже не придется рассчитывать размеры паза и шипа.

Есть разновидности пазо-шиповых обычных парных фрез и таких, которые предназначены именно для создания панелей вагонки. Последние отличаются тем, что позволяют одновременно протачивать паз/замок и скруглять кромки с лицевой стороны. Применяя обычные фрезы, можно делать плоские щиты из досок, например, для гаража, где декоративные фаски не нужны.

Не пропустите: Копировально-фрезерный станок по дереву: для чего он и как сделать своими руками

Комбинированные рамочные – это наборные комплекты, лезвия можно располагать на основной оси, в зависимости от того, какую работу предполагается выполнять. Имеют в своем составе: один или несколько упорных подшипников, стопорную шайбу-гровер и зажимную гайку.

Фигирейные – нужны для декоративной обработки кромок при создании филенок. Так как есть подшипник, то обрабатывать можно и прямые, и полукруглые поверхности. Диаметр рабочей кромки таких инструментов достаточно велик, поэтому для работы нужно мощное электрооборудование.