Стадии обработки

Поскольку термически модифицированная древесина является наиболее экологически чистым продуктом деревообработки, то для всех операций используется только водяной пар. Регулируемыми параметрами являются температура, длительность и цикличность отдельных стадий техпроцесса.

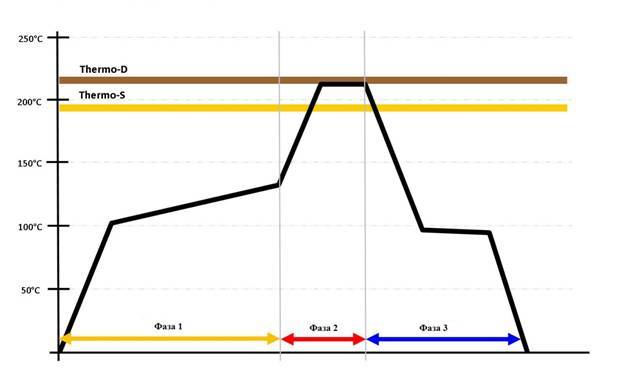

Существует два класса продуктов из термообработанной древесины, которые различаются по своей термостабильности (Thermo-S) и по долговечности (Thermo-D). Существенными особенностями продуктов Thermo-S являются внешний вид и длительная прочность. Классифицированный в соответствии со стандартом EN 350-1 (шкала: от 1- очень прочный, до 5 — недолговечный). Древесина класса Thermo-Sзначительно более стойкая и относится к 3 классу сопротивления распаду, в то время, как определяющей характеристикой продукции Thermo-D является её биологическая устойчивость. Так, например, термически модифицированное изделие класса 1 может выдерживать контакт с землёй в течение примерно 25 лет (определяется количеством влаги в почве).

При производстве термодревесины применяют только тело, воду и водяной пар, без добавления химических реагентов. Процесс включает в себя:

- 1. Увеличение температуры для окончательной сушки исходного материала. Древесину нагревают, вначале примерно до 100 °С, а затем, с уже меньшей скоростью — до 130…140 °С. Содержание влаги в исходном материале значения не имеет, поскольку на данной фазе показатель влажности древесины будет уменьшаться примерно до нуля. Когда вся вода высвобождается, а процесс нагрева продолжается, состав полуфабриката претерпевает изменения, в основном, в составе гемицеллюлозы. Они начинаются уже с 150 ° C, а далее термомодификация только усиливается. Присутствующий водяной пар действует как защитный газ:поддерживает стабильность процесса под небольшим избыточным давлением, и замещает кислород внутри камеры.

- 2. Фактическая фаза термической модификации. Она происходит при 185…220 °C, в зависимости от желаемой степени модификации. Температура повышается до требуемого уровня и поддерживается постоянной на протяжении от 2 до 3 часов. Для сохранения кислорода в камере и воздействия на химические изменения в древесине в камеру впрыскивается пар.

- 3. Фаза охлаждения и восстановления. Характеризуется снижением температуры процесса из-за разбрызгивания воды. Здесь происходит восстановление влажности древесины до желаемого уровня, обычно около пяти процентов. Стабильность параметров конечного продукта очень высока.

Диаграмма последовательности процесса термического модифицирования древесины для разных её классов приведена на рис. 2.

Рисунок 2 – Последовательность этапов термомодифицирования древесины классов Thermo-S и Thermo-D

Содержание влаги в конечном продукте стабилизируется на уровне 4 процентов или чуть больше, а среднее значение тангенциального набухания и усадки для обработанной древесины класса Thermo-S составляет 6…8%,а для Thermo-D – 5…6%.

Наилучшим исходным материалом для производства термодревесины считается северная сосна и ель видов Pinus Sylvestris и Picea Abies. Эти виды хотя и отличаются медленным ростом, но зато характеризуются повышенными значениями исходной плотности.

Оборудование для термообработки

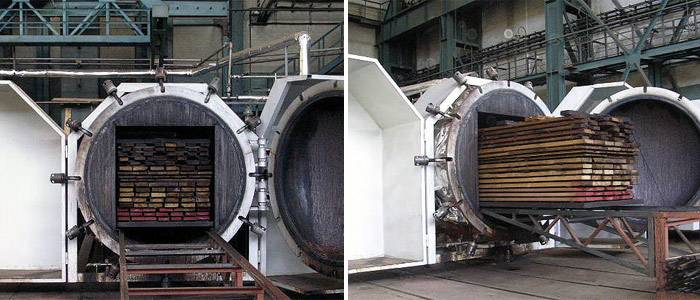

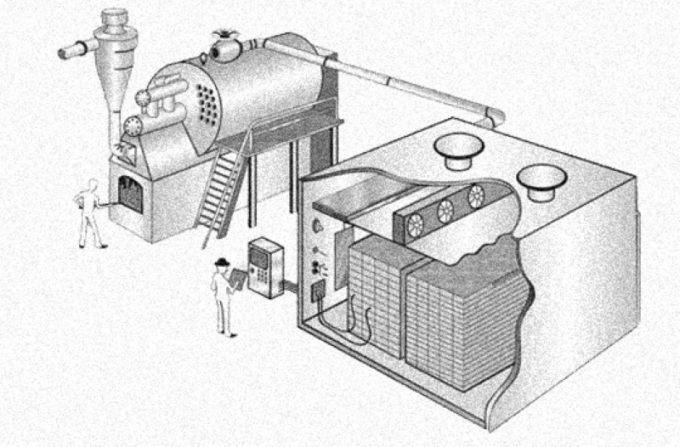

Основной вид специального оборудования для создания термомодифицированной древесины — камера. Она представляет собой длинный резервуар, который вмещает крупный объем материала. Доска поступает в камеру на специальной подставке. На ней же находится все время.

Пар должен равномерно поступать и распределяться по всей длине резервуара. В процессе оборудование для термообработки выполняет функции сушильной камеры, нагревает воздух внутри до предельной температуры, подает пар, откачивает кислород. Также вносит инертный газ, органические масла и обжигает материал при критических температурах, корректирует количество влаги в волокнах термомодифицированной древесины.

Производители термокамер заявляют основные характеристики, которые оборудование придает пиломатериалу при создании термомодифицированной древесины. От них зависит технология термообработки, древесина какого качества получится на выходе. Некоторые варианты используются только для определенных пород.

Отличия и особенности термокамер

Качество и условия термообработки зависят от производителя оборудования. Традиционно лучшими считаются финские термокамеры, немецкие, французские и голландские. Российские производители тоже предлагают свой вариант камеры для термообработки древесины.

Таблица отличий лучших камер Сравнение характеристик термокамер производителей

| Наименование производителя | Параметры функционирования камеры | Для каких пород используется |

| Westwood (США) | цикл 48 часов, t 220-240 градусов | Ясень, бук, дуб |

| Thermowood (Финляндия) | 45-96 ч, t 180-215 | Для хвойных |

| VacuumPlus (Россия) | 72-168 ч, t 165-190 | Универсальная |

| Bikos-TMT (Россия) | 38-52 ч, t 180-220 | Для ценных пород |

| Menz-Holz (Германия) | Среда органических масел, 32-54 ч, t 180-230 | Хвойные, твердолиственные |

| PLATO (Голландия) | 120-192 ч, t 170-210 | Хвойные, береза |

| Retification (Франция) | Пар и инертный азот, 40-62 ч, t 180-220 | Универсальная |

| Fromsseier (Дания) | Повышенное давление, 48-72 ч, t 180-220 | Хвойные |

Камера для термообработки

Производство термодревесины в камере характеризуется следующими данными:

- Максимально возможная исходная влажность сырья;

- Время полного цикла. Количество часов работы термокамеры зависит от параметров загружаемого материала: порода, технология обработки, способ подготовки.

- Безопасность и особенности в управлении камеры для термообработки.

- Допустимые размеры толщины сырья, для равномерной обработки паром.

- Расход энергии и других ресурсов.

- Вместительность на один цикл и размер рабочего пространства.

При желании термообработку древесины можно выполнить самостоятельно.

Оборудование для термообработки

Основной вид специального оборудования для создания термомодифицированной древесины — камера. Она представляет собой длинный резервуар, который вмещает крупный объем материала. Доска поступает в камеру на специальной подставке. На ней же находится все время.

Пар должен равномерно поступать и распределяться по всей длине резервуара. В процессе оборудование для термообработки выполняет функции сушильной камеры, нагревает воздух внутри до предельной температуры, подает пар, откачивает кислород. Также вносит инертный газ, органические масла и обжигает материал при критических температурах, корректирует количество влаги в волокнах термомодифицированной древесины.

Производители термокамер заявляют основные характеристики, которые оборудование придает пиломатериалу при создании термомодифицированной древесины. От них зависит технология термообработки, древесина какого качества получится на выходе. Некоторые варианты используются только для определенных пород.

Отличия и особенности термокамер

Качество и условия термообработки зависят от производителя оборудования. Традиционно лучшими считаются финские термокамеры, немецкие, французские и голландские. Российские производители тоже предлагают свой вариант камеры для термообработки древесины.

Таблица отличий лучших камер Сравнение характеристик термокамер производителей

| Наименование производителя | Параметры функционирования камеры | Для каких пород используется |

| Westwood (США) | цикл 48 часов, t 220-240 градусов | Ясень, бук, дуб |

| Thermowood (Финляндия) | 45-96 ч, t 180-215 | Для хвойных |

| VacuumPlus (Россия) | 72-168 ч, t 165-190 | Универсальная |

| Bikos-TMT (Россия) | 38-52 ч, t 180-220 | Для ценных пород |

| Menz-Holz (Германия) | Среда органических масел, 32-54 ч, t 180-230 | Хвойные, твердолиственные |

| PLATO (Голландия) | 120-192 ч, t 170-210 | Хвойные, береза |

| Retification (Франция) | Пар и инертный азот, 40-62 ч, t 180-220 | Универсальная |

| Fromsseier (Дания) | Повышенное давление, 48-72 ч, t 180-220 | Хвойные |

Камера для термообработки

Производство термодревесины в камере характеризуется следующими данными:

- Максимально возможная исходная влажность сырья;

- Время полного цикла. Количество часов работы термокамеры зависит от параметров загружаемого материала: порода, технология обработки, способ подготовки.

- Безопасность и особенности в управлении камеры для термообработки.

- Допустимые размеры толщины сырья, для равномерной обработки паром.

- Расход энергии и других ресурсов.

- Вместительность на один цикл и размер рабочего пространства.

При желании термообработку древесины можно выполнить самостоятельно.

Окраска термодревесины и поверхностная обработка

Окрашивается так же, как и обычная древесина. Низкая смольность предотвращает дефекты на окрашенных поверхностях в результате выделения смолы. Поверхностная обработка термодревесины должна выполняться строго по инструкции производителей наносимых составов и смесей. Краска и другие составы на гладкую поверхность оструганного материала наносится лучше всего кистью. Масляные составы наносятся аналогично нанесению на обычную древесину. А при нанесении водных растворов нужно помнить, что материал плохо впитывает влагу. Прекрасно наносятся лакокрасочные составы, высыхающие под ультрафиолетом.

Технология термической обработки древесины

Данную технологию изобрели финские специалисты.

Она состоит из нескольких стадий обработки:

- — сначала древесина просушивается путем помещения ее в камеру для сушки на длительное время при температуре от 100-300 градусов. На этом этапе обработке вся влага с древесины убирается;

- — термическая обработка – для такой обработки в камеру, где находится древесина, запускают горячий пар, температура там выше 250 градусов.

Термическая обработка есть разная:

- — одноступенчатая;

- — многоступенчатая – при такой обработке пар подается под определенным давлением.

Поэтому она подразделяется на классы:

- — первый класс — обработка паром до 190оС, оттенок слега меняется, свойства улучшены по минимуму;

- — второй класс – обработка паром до 210оС, оттенок получается темнее, повышается прочность древесины, а также становится выше устойчивость к процессу гниения;

- — третий класс – обработка паром до 240оС, у дерева насыщенные темные оттенки, здесь все свойства повышены до максимума (прочность, устойчивость, плотность).

Технология термической обработки дерева

Стандартная технология обработки (возможны изменения — в зависимости от производителя террасной доски из термодерева):

- Сушка. В специальной печи длительное время поддерживается температура 100-130ºС, выполняется парообработка. Сушка длится до тех пор, пока из древесины не выйдет вся влага.

- Термообработка. Повышение температуры в печи — до 180-240ºС, в зависимости от породы дерева. Защитная паровая среда предотвращает возгорание и модифицирует химический состав древесины. Термообработка длится до 3-х часов.

- Охлаждение. Пройдя пиковое значение, температура плавно снижается системой капельного орошения. На отметке 80-90ºС происходит увлажнение термодерева. Идеальное остаточное влагосодержание — 4-7%. Охлаждение занимает 5-15 часов.

Говоря о термодереве, производство которого отнюдь не ноу-хау, следует отметить, что технология его изготовления заключается в ступенчатом нагреве древесины до 210 градусов под постоянным давлением. Данный процесс назван гидротермической обработкой и включает три постоянных компонента: высокие температуры, дерево и воду.

Применение термодревесины.

Применение термодревесины.

Инновационные разработки и биохимические манипуляции

Ранее древесина облагораживалась химикатами, которые защищали материал от повреждающего воздействия плесени и гниения. Но этот вариант подразумевает возможность определенный вреда для организма, наносимого химическими реагентами. Инновационные технологии давно ушли вперед, и разработчики предложили новый способ модификации столь распространенного в строительстве материала.

Вопрос эксперту

Почему термодревесина не теряет прочности после обработки?

В структурный состав древесины входит целлюлоза и гемицеллюлоза, биохимические манипуляции над которыми являются основой производства термомодифицированной древесины. В процессе изготовления термодерева, технология которого подразумевает биохимические изменения в структуры древесины, происходит разложение гемицеллюлозы, тогда как молекулярная структура целлюлозы остается постоянной.

Это является основным способом повышения эксплуатационных характеристик ранее неустойчивой древесины. Меньшее значение в этом процессе отводится испарению экстрактивных веществ древесины, а также реактивным компонентам, которые подвергаются химическому воздействию.

Производство термомодифицированной древесины.

Производство термомодифицированной древесины.

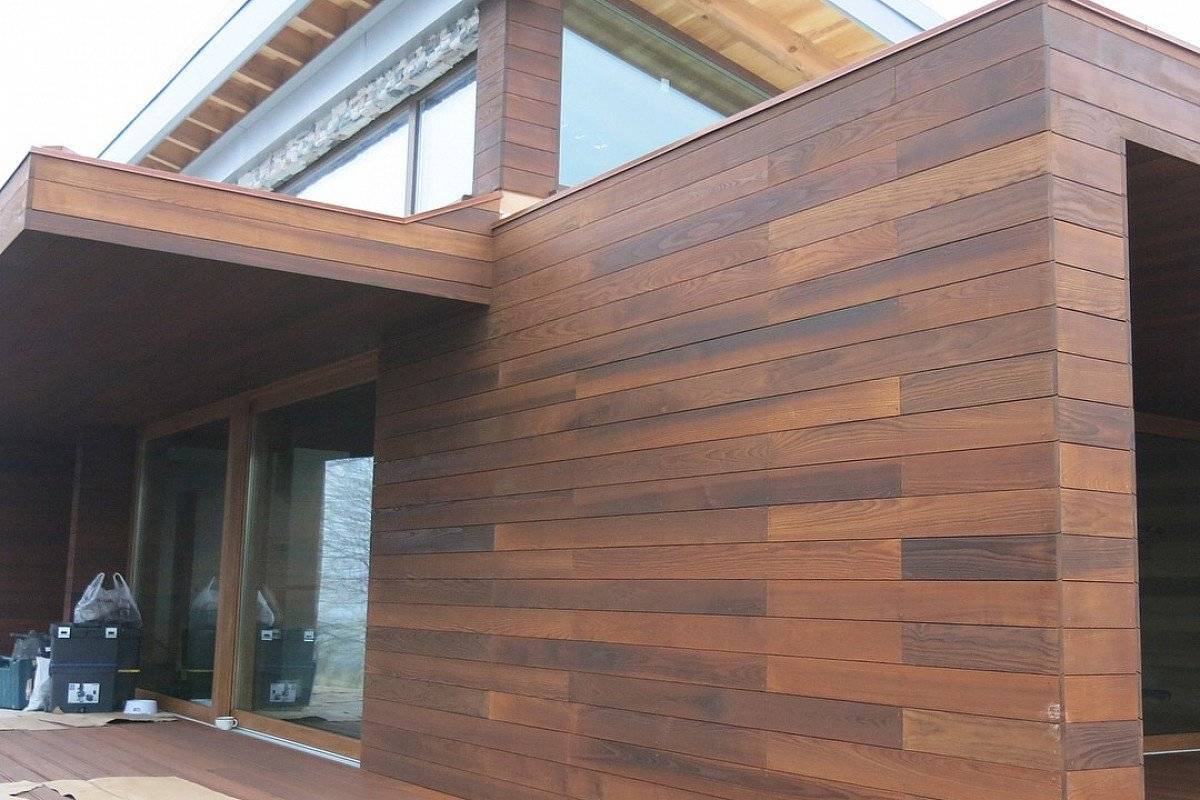

Виды облицовки

Существует два вида облицовки фасада планкеном.

Первый – закрытый. Термодоски крепятся между собой металлическими планками 150х15 мм из расчёта, что ширина досок меньше 100 мм.

Планки раскладываются рядами на ровной поверхности, соблюдая в размерах высоту стены, которая будет подвергнута облицовке. На полученную площадь переносится трафарет каркаса

Особое внимание уделяется отпечатку бруса, чтобы наглядно представить его ширину

Металлические планки накладываются на доски перпендикулярно так, чтобы они имели выступ с каждой боковой стороны отдельного планкена примерно на 10 мм. Каждая крепится к доске двумя саморезами. Выступающие части крепежа несут двойное назначение. Нижний выступ вставляется между брусом и предыдущей планкой, верхнее ушко привинчивается к брусу. Таким образом, постепенно весь разложенный на земле планкен будет перенесён на фасад.

Второй вариант дешевле и быстрее. Планкен из термодревесины крепится саморезами непосредственно к лагам. Этот способ является более прочным.

Крепление следует производить нержавеющими саморезами. Это исключит в будущем возможность появления ржавчины.

Углы сооружения облицовываются тем же материалом, что и основная часть фасада. При этом скрепляются две доски под прямым углом.

- Закрытый способ

- панель планкена крепится к лагам

- открытый тип крепления

Свойства и сфера применения

Древесина представляет собой экологически чистый природный материал, который имеет прекрасную фактуру и абсолютно безопасен для здоровья человека.

Однако без дополнительной обработки дерево не способно противостоять неблагоприятным внешним факторам таким, как повышенная влажность, действие биологических микроорганизмов и насекомых.

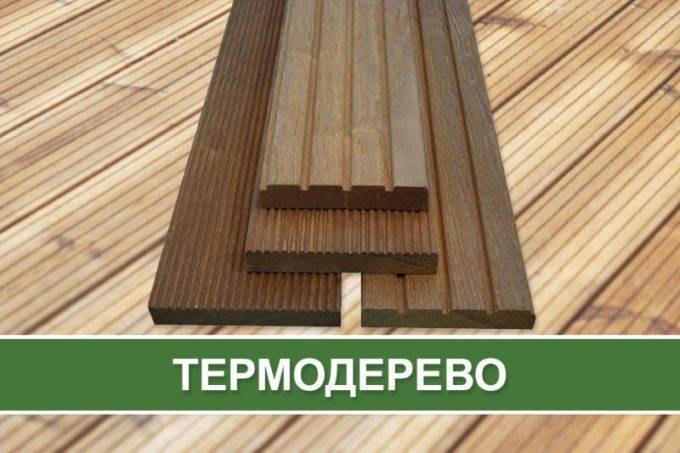

Современный метод обработки древесного сырья термомодификация позволил получить новый качественный отделочный материал, который нашел широкую востребованность на рынке. Термодревесина – пиломатериал, прошедший дополнительную термическую обработку при температуре от 180 до 240 градусов без применения синтетических добавок и составов.

Термодревесина представляет собой уникальный отделочный материал, сочетающий в себе экологичный состав и удивительные физико-механические свойства:

- Стабильность размеров при воздействии неблагоприятных факторов окружающей среды – температур и влаги (в отличие от необработанной древесины этот показатель улучшается в 10-15 раз, снижение риска набухания во влажной среде сокращается до 90%).

- Гигроскопичность. Влажность древесины снижается до 4-8 процентов, что существенно ниже по сравнению с промышленной сушкой пиломатериала в специальных камерах. Способность к поглощению влаги у термодревесины снижается в 5-6 раз. При длительном пребывании во влажной среде и непосредственно в воде максимальная влажность сырья не превышает 9-10 процентов, естественное высыхание происходит практически моментально.

- Длительный срок службы , устойчивость к биологическому повреждению. Обработка древесины в условиях высоких температур приводит к разложению полисахаридов, что при условии низкой влажности сырья сводит к минимуму риск повреждения микроорганизмами, плесенью и грибком.

- Высокая теплопроводность. Термодревесина является идеальным материалом для отделки бани и сауны, поскольку ее теплоизоляционные характеристики на 30 процентов выше, чем у натурального дерева.

- Высокая плотность древесины обеспечивает отталкивание воды без дополнительной обработки, пиломатериал не впитывает влагу из воздуха. Древесина после термообработки устойчива к механическому воздействию.

- Экологическая чистота, абсолютная безопасность для организма человека и окружающей среды.

- Высокая пожарная безопасность. Твердость и плотность термически обработанной древесины обуславливают медленное разгорание сырья.

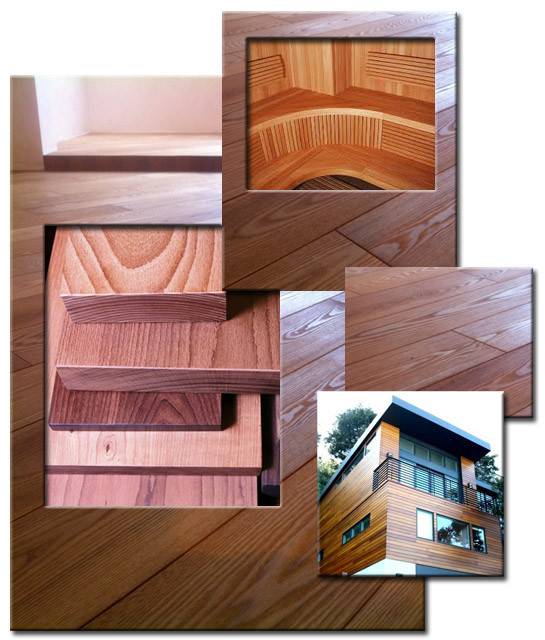

- Эстетичный внешний вид термодревесины. После термической обработки декоративные свойства пиломатериала заметно улучшаются – проявляется эффектная структура дерева и благородный темный оттенок. Термообработка придает даже недорогим породам древесины облик ценных пород.

Термодревесина находит широкое применение для внутренней и наружной отделки домов, бани и сауны. Благодаря высокой прочности, стабильности размеров и устойчивости к неблагоприятным внешним факторам фасад из термически обработанной древесины не потеряет свой первоначальный внешний вид даже спустя длительное время.

Однако высокая стоимость пиломатериала обуславливает его экономическую нецелесообразность для использования в качестве внутреннего декора (отделки стен и пола). Термически обработанная древесина наиболее востребована в следующих областях: фасады, террасы, открытые уличные площадки, веранды, беседки, заборы, ограждения, декоративные изделия (напольное покрытие, мебель для улицы).

Единственным недостатком пиломатериала является высокая хрупкость. Распиловка термодревесины должна проводиться специальным инструментом с мелкими зубчиками на высоких оборотах при малой подаче заготовки. Несоблюдение условий и требований распиловки приводит к тому, что заготовка лопается.

Термодревесина: технология производства

Производители термодревесины применяют несколько различных технологий. Основной задачей является выдержка заготовок при температуре около 240 градусов в инертной газовой среде. Отсутствие воздуха при термообработке означает, что древесина не сгорает, а только теряет влагу и испытывает химические изменения на микроуровне. Дополнительными веществами в процессе обработки могут выступать горячий водяной пар и различные масла.

Для получения качественной термодревесины прибегают к поэтапному нагреву заготовок с постепенным увеличением температуры. Волокна приобретают свойства камня и утрачивают способность поглощать воду. Изделия из термодревесины способны длительное время находиться во влажных условиях, не подвергаясь гниению и разбуханию. Хотя после термообработки материал становится довольно прочным, его можно обрабатывать столярными инструментами.

Эксплуатационные и декоративные характеристики термообработанной древесины зависят от нескольких факторов, главными из которых являются порода дерева и режим нагрева (скорость повышения температуры и длительность обработки и другие технические нюансы). В процессе производства не используются синтетические смолы, антисептики и химические добавки, поэтому готовые изделия являются такими же экологически безопасными, как и древесина естественной влажности.

В составе древесины, прошедшей термообработку, нет веществ, которые служат питательной средой для бактерий, грибков и вредных насекомых. Соответственно, термодревесина способна прослужить в 15 раз дольше по сравнению с древесиной естественной влажности. Приблизительно можно сказать, что срок ее службы равен 25-30 годам. Многое зависит от условий эксплуатации и тех нагрузок, которые испытывают конструкции. Например, полы на террасе из термодревесины могут служить примерно 20 лет.

Монтаж

Основной вид СКРЫТОГО крепежа для фасада – «Дуэт». Для обрешетки под фасад мы рекомендуем направляющие из лиственницы 40х40 мм. При этом шаг между направляющими должен быть 400-600 мм.

Крепеж «Дуэт 70» или «Дуэт-фасад»

выполнен из композиционного полимерного материала и не конденсирует влагу, обеспечивает долговечность конструкции террасы благодаря эффективной вентиляции скрытой части конструкции, удобен для монтажа так как снабжен монтажных ограничителем, позиционирующим крепеж относительно края доски, компенсирует разбухание-усушку обшивочной доски и не вызывает ее коробление, может быть использован с доской шириной от 90мм до 200мм, размещение головки шурупа в выемке крепежа обеспечивает идеально ровную поверхность террасы.

Преимущества термодревесины

- Экологически чистое происхождение.

- Пахнет как дерево без сторонних ароматов.

- Выдерживает существенные температурные перепады.

- Обладает низким процентом усыхания.

- Большой эксплуатационный срок.

- Качество поверхности очень высокое.

- По всему поперечному и продольному сечению материала одинаковый тон, соответствующий внешнему цвету.

В силу значительного разлета температурного режима обработки лесоматериалов, различают следующие классы термодревесины:

- Класс 1. Материал с самыми низкими показателями и легкой степенью тонирования, за счет обработки при температурах до 190 °С.

- Класс 2. Лесоматериал получает высокую прочность и устойчивость к гниению с более темным цветом, однако хрупкий и менее пластичный из-за обработки при 210 °С.

- Класс 3. Самые высококачественные пиломатериалы с высокой устойчивостью к агрессивным воздействиям внешней среды, твердостью и плотностью. Обладают равномерным темным оттенком и благородной текстурой поверхности. Производятся при 240 °С.

Технология термообработки древесины

Впервые способ термообработки дерева появился в Финляндии. Именно жители этой страны обнаружили повышение стойкости материала к атмосферным влияниям в результате термической обработки березы, если, сосны и осины.

Согласно их методике для процесса необходимо провести материал через несколько этапов:

- Устранение влаги с волокон лесоматериала за счет сушки в закрытых камерах при температуре от 130 °С до 150 °С.

- При высоком давлении с использованием водяного пара продолжается термоупрочнение пиломатериалов при температурах от 200 °С до 240 °С. На данной стадии древесина окрашивается в характерный оттенок.

- Снижение температуры с доведением процента содержания в волокнах влаги до уровня не более 4-6%.

В результате проведения такого цикла отделки у лесоматериала получается новая текстура, измененная на молекулярном уровне. Это связано с расщеплением волокон и связи между ними, в результате высокого давления и температуры. Таким образом, поверхность становится менее пористой, она способна противостоять влаге, менее реагировать на деформацию под проливными дождями, не требует дополнительного защитного покрытия. Также термодерево может похвастаться переносом высоких температурных колебаний и скачков влажности в 10-15 раз.

Цвет древесины после такой обработки становится приближенным к оттенку дорогих сортов. Даже с самого простого дешевого куска дерева можно сделать материал, сходный по виду с лиственницей или иными дорогими породами. Изменение структуры повышает противостояние гниению, плесени и заражению насекомыми, что увеличивает срок службы деревянных элементов в среднем в 20 раз по сравнению с природным аналогом.

Термообработка дерева в домашних условиях

Чтобы создать термодревесину своими руками потребуется:

- Бак, который можно закрыть настолько плотно, что воздух туда не будет поступать.

- Обеспечить постоянный равномерный нагрев всей площади резервуара.

- Емкость с жидкостью, для создания термического пара внутри бака.

- Инструмент для размещения сырья.

Принцип работы: внутрь бака помещается кусок древесины, конструкция непрерывно подогревается чаще всего электрическим способом до температуры не ниже 135 градусов.

Еще один простой вариант для термообработки в домашних условиях небольших кусков древесины: прокипятить его в кастрюле 1,5 часа, завернуть в полотенце и дать просохнуть рядом с обогревателем. Этот способ актуален для тех, кто занимается резкой по дереву.

Термодревесина — материал экологически чистый. Не требует особого покрытия, используется как для внешней отделки помещения, так и для внутренней. На осадки и перепады температуры не реагирует. Прослужит своим хозяевам десятки лет, сохранив благородный внешний вид и защитные качества.